核黄素(维生素B₂)的发酵生产主要通过微生物发酵工艺实现,常用的生产菌种包括**枯草芽孢杆菌(Bacillus subtilis)、阿舒假囊酵母(Eremothecium ashbyii)或基因工程改造菌株。以下是其详细工艺步骤:

1. 菌种选育与保藏

菌种来源:选择高产核黄素的菌株(如枯草芽孢杆菌的基因工程菌株)。

菌种改良:通过诱变(紫外、化学诱变)或基因工程技术(如过表达核黄素合成相关基因**rib**操纵子)提高产量。

保藏条件:菌种通常以冻干粉或甘油管形式保存于-80℃。

2. 培养基配制

种子培养基(用于菌种活化):

碳源:葡萄糖(10-20 g/L)、玉米浆(5-10 g/L)。

氮源:酵母提取物(5-10 g/L)、硫酸铵(2-5 g/L)。

无机盐:KH₂PO₄(1-2 g/L)、MgSO₄·7H₂O(0.5-1 g/L)、FeSO₄(0.01 g/L)。

pH:6.8-7.2,灭菌条件121℃、20分钟。

发酵培养基(用于大规模生产):

碳源:葡萄糖(初始30-50 g/L,后续补料)、玉米浆(20-30 g/L)。

氮源:豆粕水解液、酵母粉(10-20 g/L)。

前体物质:甘氨酸(1-2 g/L,促进核黄素合成)。

微量元素:Mn²⁺、Zn²⁺(微量)。

pH:6.5-7.0,灭菌条件同上。

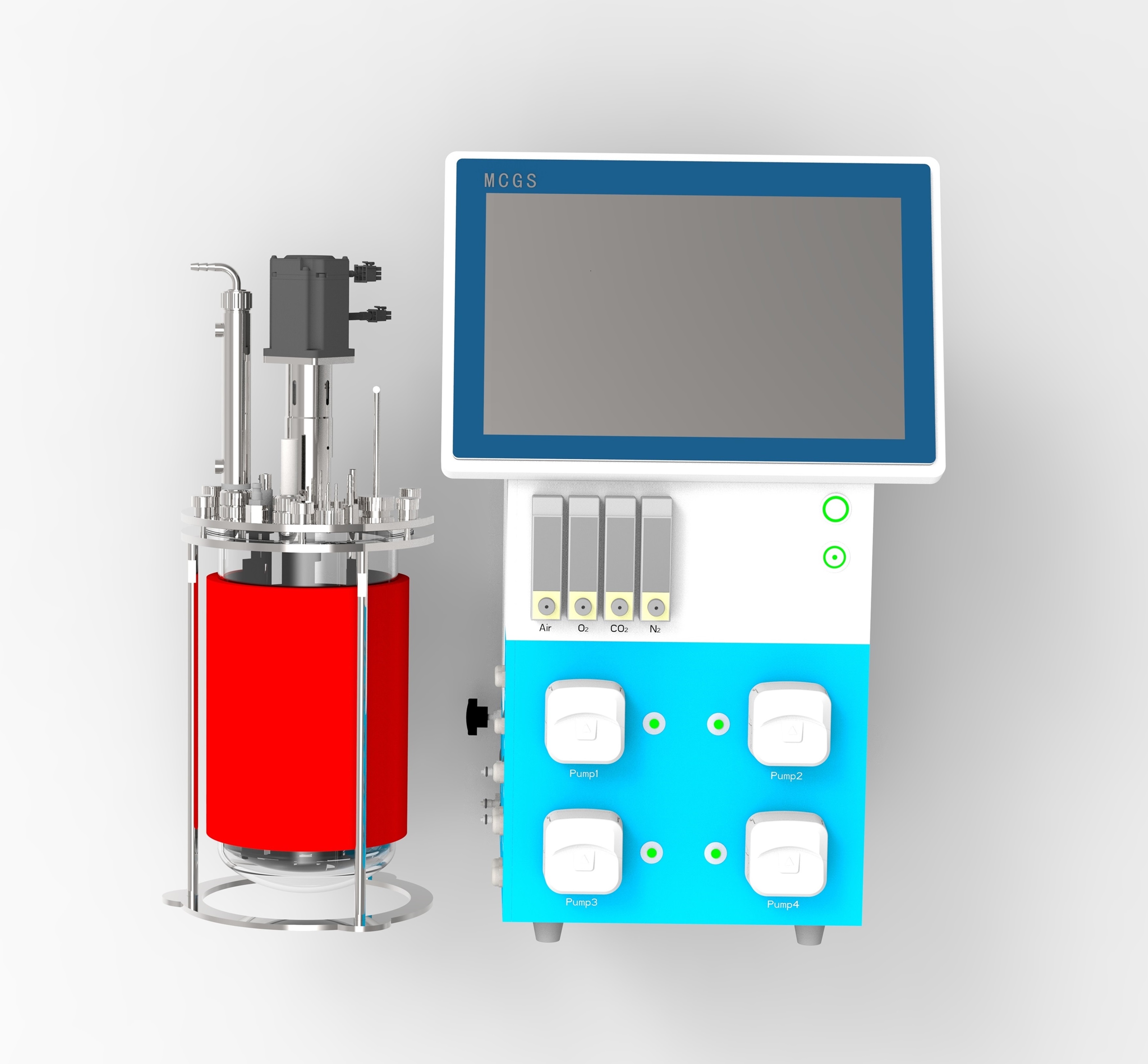

3. 发酵工艺步骤

(1)种子培养

一级种子罐:接种量1%-2%(v/v),温度37℃,转速200-300 rpm,通气量1:0.5-1 vvm,培养12-16小时。

二级种子罐:放大培养至对数生长期(OD₆₀₀≈5-10),用于接种发酵罐。

(2)主发酵

接种量:5%-10%(v/v)。

温度控制:37℃(枯草芽孢杆菌)或28-30℃(酵母菌)。

pH控制:通过自动流加NH₃·H₂O或H₂SO₄维持6.5-7.0。

溶氧(DO)控制:通过调节搅拌转速(300-600 rpm)和通气量(1:1-2 vvm)维持DO≥30%。

补料策略:

碳源补料:流加葡萄糖(维持残糖浓度5-10 g/L)。

前体补加:甘氨酸或嘌呤前体(如次黄嘌呤)。

诱导时机:对数生长期后期(约12-18小时)诱导核黄素合成基因(如使用IPTG诱导重组菌)。

(3)发酵终点

发酵周期:48-72小时,当残糖≤1 g/L、菌体进入衰亡期时终止。

核黄素产量:可达10-20 g/L(高产菌株)。

4. 下游处理

(1)发酵液预处理

离心或过滤:去除菌体及杂质(若核黄素分泌至胞外)。

酸/碱处理:调节pH至4.0-4.5(促进核黄素沉淀)。

(2)提取与纯化

结晶:发酵液浓缩后冷却结晶(核黄素在酸性条件下溶解度低)。

吸附与洗脱:使用活性炭或离子交换树脂吸附,再用乙醇-氨水洗脱。

重结晶:乙醇-水体系纯化,获得高纯度核黄素晶体。

(3)干燥与包装**

干燥:喷雾干燥或真空干燥(温度≤60℃)。

成品:黄色至橙黄色结晶粉末,纯度≥98%。

5. 质量控制

含量测定:HPLC法检测核黄素含量。

微生物指标:无菌检查、内毒素检测(若用于医药)。

理化指标:水分≤1%、炽灼残渣≤0.1%。

6. 关键工艺要点

1. 溶氧控制:核黄素合成需充足氧气,DO不足会导致副产物积累。

2. 前体补充:甘氨酸和嘌呤前体能显著提高产量。

3. 基因工程优化:过表达rib操纵子(ribG、ribB等)和敲除竞争途径基因(如黄素激酶)。

4. 防污染措施:严格灭菌,防止噬菌体或杂菌污染。

应用领域

医药:维生素B₂片剂、注射液。

食品工业:营养强化剂(如奶粉、谷物)。

饲料:动物饲料添加剂。