维生素K2的发酵工艺涉及多种微生物菌种、培养基优化、发酵条件控制及后续纯化技术。以下综合多篇文献及专利信息,梳理其关键工艺要点:

---

### 一、主要发酵菌种与菌株改良

1. **纳豆芽孢杆菌**

- **工艺特点**:常用于生产MK-7型维生素K2,通过添加植物油脂(如0-5%体积比)改善发酵环境,促进维生素K2从细胞膜向油相萃取,减少水相损失,从而提高产量。

- **菌株优化**:部分专利采用纳豆芽孢杆菌结合补料策略(如流加葡萄糖、控制pH分阶段调节),提升菌体代谢效率。

2. **黄杆菌**

- **高产菌株开发**:通过离子注入(如N+注入,能量15keV,剂量2.0×10¹⁵N+/cm²)和低温等离子体处理(360W射频电源,30Pa真空环境),显著提高维生素K2产量(提升80%-150%)。

- **发酵流程**:采用两步法(活化菌种→发酵培养),并在发酵后期添加表面活性剂(如2% POE),促进胞内产物流出。

3. **乳酸菌共培养**

- **创新方法**:混合发酵乳杆菌与乳酸乳球菌MG1363(体积比1:1-3),通过互补代谢通路,显著提升维生素K2产量,适用于乳制品发酵工艺。

---

### 二、培养基与发酵条件

1. **培养基配方**

- **基础成分**:通常含碳源(如甘油、葡萄糖)、氮源(蛋白胨、酵母提取物)、无机盐(MgSO₄、K₂HPO₄等)及特殊添加物(如1,4-二羟基-2-萘甲酸)。

- **优化方向**:例如黄杆菌发酵培养基中添加聚氧乙烯油醚(0.5g/L),增强菌体代谢稳定性。

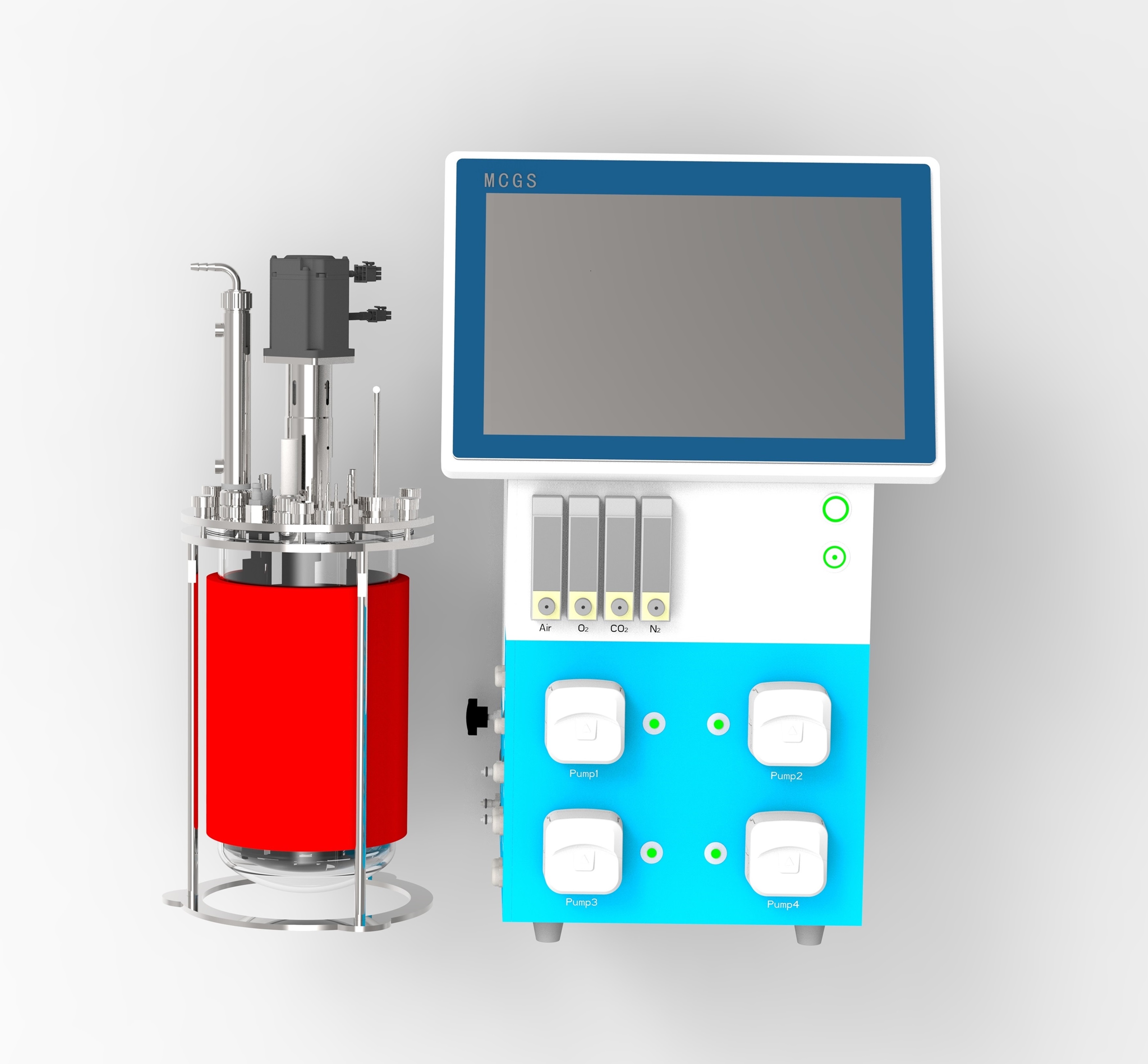

2. **发酵参数控制**

- **温度**:多数菌种在30-37℃下培养,如纳豆芽孢杆菌(35-40℃)。

- **pH调节**:分阶段控制(如pH 6.2-6.6),部分工艺需补加磷酸或氨水维持最佳代谢环境。

- **溶氧与转速**:黄杆菌发酵中摇瓶转速200rpm,乳酸菌共培养采用静止发酵。

---

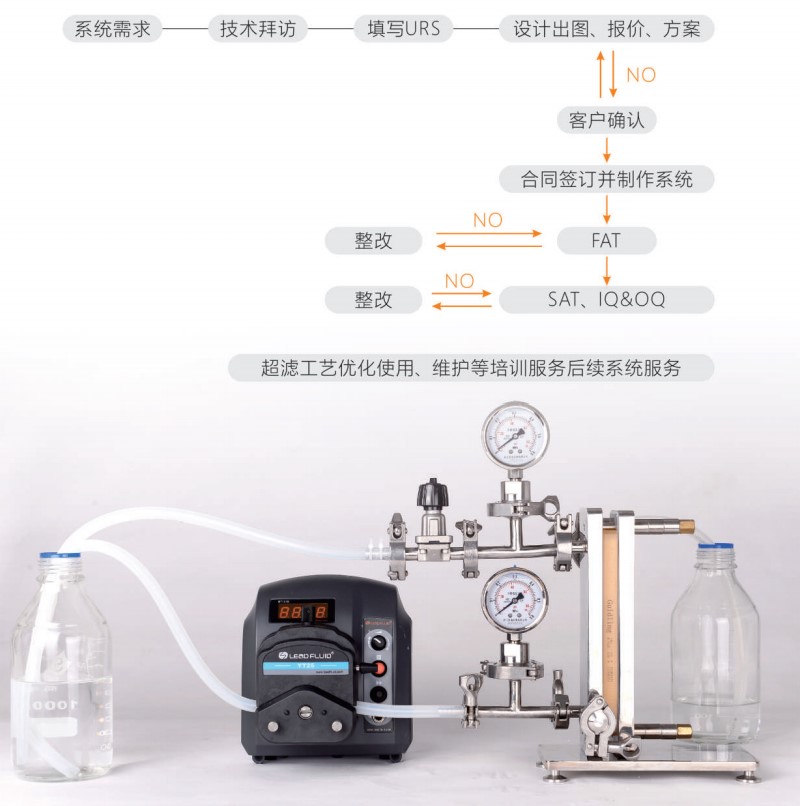

### 三、分离与纯化技术

1. **细胞破碎与萃取**

- **冻融法**:湿菌体经-15℃冷冻后室温融化,反复2-3次破碎细胞。

- **溶剂萃取**:使用正己烷或丙酮萃取脂溶性维生素K2,再通过旋转蒸发浓缩粗品。

2. **层析纯化**

- **树脂选择**:HZ816树脂结合工业乙醇洗脱杂质,丙酮洗脱目标产物。

- **硅胶柱层析**:采用正己烷-乙酸乙酯混合液(10:1)进一步纯化,获得高纯度维生素K2。

---

### 四、工业化生产与标准

1. **华北制药案例**

- 采用绿色工艺生产全反式维生素K2(MK-7),产品以高纯度、低杂质及强生物活性为特点。

- 符合《食品安全国家标准 食品营养强化剂 维生素K2(发酵法)》要求,该标准由中国食品添加剂和配料协会制定。

2. **创新方向**

- **混菌发酵**:如乳酸菌共培养技术,降低生产成本并提高设备利用率。

- **基因工程**:通过基因编辑优化菌株代谢通路,未来可能进一步提升产量。

---

### 总结

维生素K2发酵工艺的核心在于菌种选择与改良、培养基优化及精准的发酵控制。当前主流工艺以纳豆芽孢杆菌和黄杆菌为主,而新兴的乳酸菌共培养技术为乳制品领域提供了新思路。未来发展方向可能聚焦于基因工程菌株开发及连续发酵工艺优化。具体工艺参数需结合生产规模与目标产物类型调整,相关国家标准亦为质量保障提供了依据。