酸新霉素(Sulfamethoxazole)是一种广谱氨基糖苷类抗生素,主要用于治疗革兰氏阴性菌和部分阳性菌引起的感染。其生产主要通过微生物发酵工艺完成,以下是其典型发酵工艺的全流程:

一、菌种选育与保藏

菌种来源

硫酸新霉素由Streptomyces fradiae(弗莱德氏链霉菌)产生,需筛选高产菌株或通过基因工程改造提高产量。

菌种保藏

液氮超低温保藏(-196℃)或甘油冻干粉长期保存。

定期复活验证菌种活性及稳定性。

二、种子培养

一级种子培养

培养基:葡萄糖、蛋白胨、无机盐(如磷酸盐、硫酸镁)、维生素等。

条件:温度28-32℃,pH 6.5-7.0,摇床转速180-220 rpm,培养12-18小时。

目的:扩大菌种数量,为后续发酵做准备。

二级种子培养

接种量:通常为一级种子的10%-20%。

培养基:与发酵培养基类似,但碳氮比略低(促进菌丝生长)。

条件:温度28-32℃,pH 6.8-7.2,通气量适中,培养6-10小时。

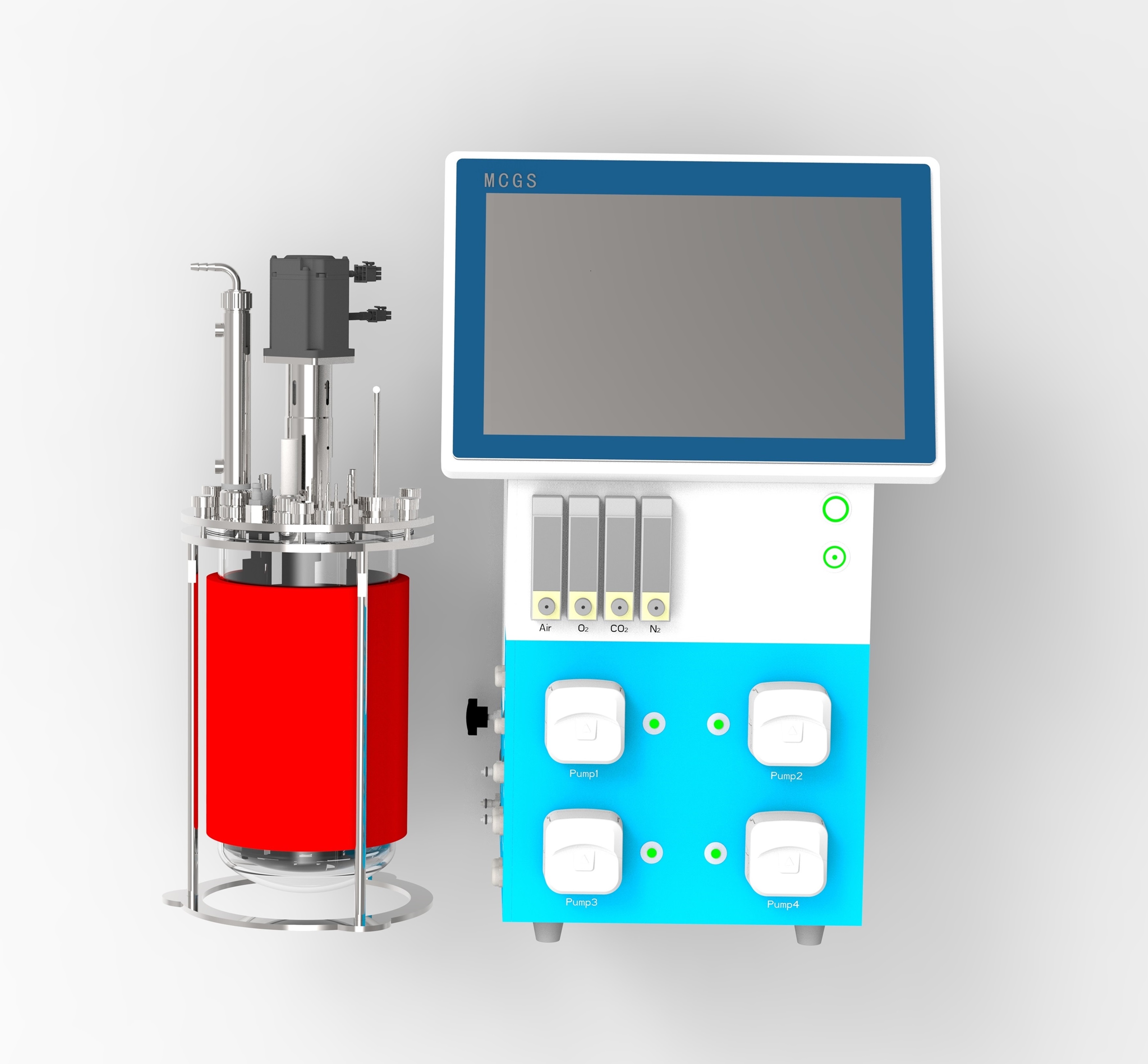

三、发酵培养

发酵罐准备

材质:不锈钢(316L),灭菌条件为121℃高压蒸汽灭菌2小时。

培养基配方:

碳源:葡萄糖、甘油或玉米浆(提供能量)。

氮源:豆粕水解液、酵母浸出物(提供氨基酸)。

无机盐:磷酸二氢钾、硫酸镁、氯化钙。

前体:生物素、硫胺素等(促进抗生素合成)。

pH调节剂:碳酸钠/碳酸氢钠或氨水。

发酵过程控制

温度:严格控制在28±1℃(链霉菌最适生长温度)。

pH值:维持7.0-7.5(通过补酸或补碱调节)。

溶氧量(DO):需氧阶段保持DO≥30%,后期可适当降低。

通气量:根据发酵阶段调整搅拌转速和通气强度。

补料策略:分批补加葡萄糖、氮源或前体物质,延长产物合成期。

消泡:使用聚醚消泡剂或机械消泡装置。

发酵周期

持续7-10天,菌丝体大量生长并开始产酸(硫酸新霉素为弱酸性)。

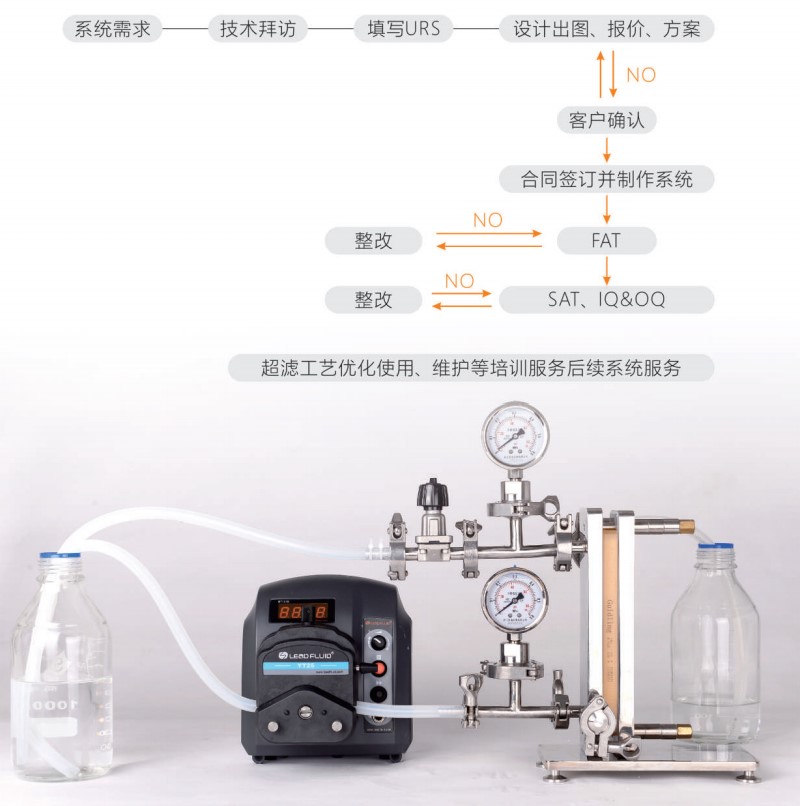

四、产物分离与纯化

过滤与离心

发酵液经板框压滤机或陶瓷膜过滤,去除菌丝体和杂质。

酸沉析

调整发酵液pH至4.0-5.0,硫酸新霉素以硫酸盐形式沉淀析出。

洗涤与干燥

沉淀物用少量水洗涤后,冷冻干燥或喷雾干燥得到粗品。

精制

活性炭吸附:去除色素和热原。

离子交换色谱:分离硫酸盐与其他杂质。

结晶:通过盐析或溶剂结晶提纯。

干燥与粉碎:最终产物为白色粉末,纯度≥95%。

五、质量控制

发酵液检测

OD值(菌体浓度)、还原糖含量、pH值、抗生素效价(HPLC或生物检定法)。

成品检测

纯度(HPLC)、水分含量、硫酸盐含量、无菌试验、热原试验。

六、工艺优化方向

基因工程改造:增强菌株代谢途径或引入抗反馈抑制基因。

新型培养基:利用农副产物替代部分化学原料降低成本。

连续发酵:采用补料分批或连续流工艺提高生产效率。

酶法转化:通过硫酸化酶将新霉素转化为硫酸盐形式。

注意事项

发酵过程需严格无菌操作,避免杂菌污染。

硫酸新霉素对光敏感,需避光保存。

废弃物需按环保要求处理(含抗生素残留的发酵液需无害化)。

如需具体参数(如培养基配比、发酵条件等),建议参考企业工艺文件或最新文献研究。